Ce fel de material special se va folosi în piesele prelucrate CNC pentru petrol și gaze?

Piesele prelucrate CNC utilizate în industria petrolului și gazelor necesită materiale speciale care pot rezista la presiuni ridicate, temperaturi ridicate și medii corozive. Iată câteva dintre materialele speciale utilizate în mod obișnuit în piesele prelucrate CNC pentru petrol și gaze, împreună cu codurile lor de material:

Atunci când se selectează un material pentru piesele prelucrate CNC pentru petrol și gaze, este important să se ia în considerare cerințele specifice aplicației, cum ar fi presiunea, temperatura și rezistența la coroziune. Materialul trebuie ales cu atenție pentru a se asigura că piesa poate rezista la sarcinile și condițiile de mediu preconizate și poate oferi performanțe fiabile pe durata de viață prevăzută.

| Material normal pentru ulei | Codul materialului uleios |

| Aliaj de nichel | ÎN VÂRSTĂ 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Oţel inoxidabil | 9CR, 13CR, SUPER 13CR, 410STANNN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Oțel inoxidabil nemagnetic | 15-15LC, P530, Datalloy 2 |

| Oțel aliat | S-7, 8620, SAE 5210, 4140, 4145H MOD, 4330V, 4340 |

| Aliaj de cupru | AMPC 45, TOUGHMET, ALAMĂ C36000, ALAMĂ C26000, BeCu C17200, C17300 |

| Aliaj de titan | CP TITANIU GR.4, Ti-6AI-4V, |

| Aliaje pe bază de cobalt | STELLITE 6,MP35N |

Ce fel de material special se va folosi în piesele prelucrate CNC pentru petrol și gaze?

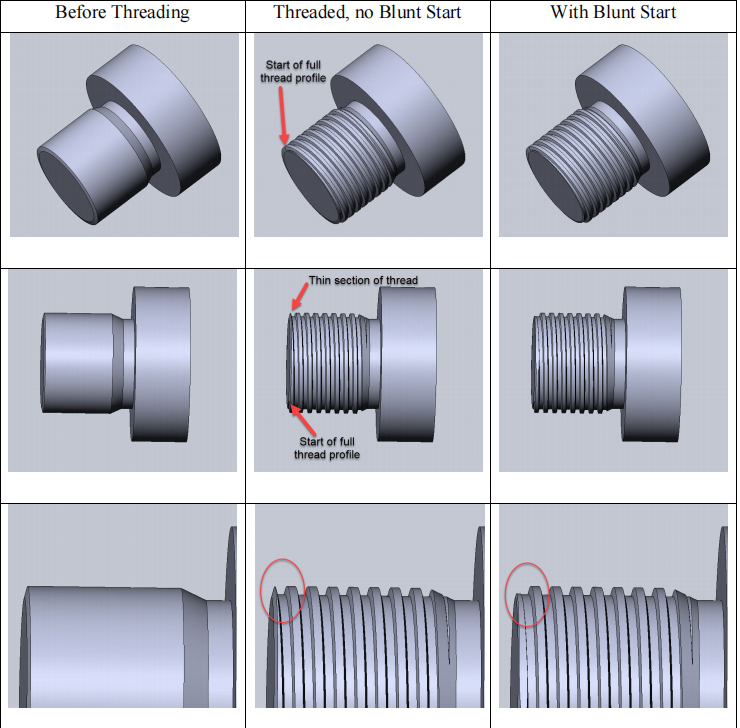

Filetele speciale utilizate în piesele prelucrate CNC pentru petrol și gaze trebuie proiectate pentru a îndeplini cerințele specifice aplicației, cum ar fi presiunea ridicată, temperatura ridicată și condițiile dure de mediu. Cele mai frecvent utilizate filete în industria petrolului și gazelor includ:

Regenerați răspunsul

Atunci când selectați un filet pentru piese prelucrate CNC din industria petrolului și gazelor, este important să luați în considerare cerințele specifice ale aplicației și să alegeți un filet care poate rezista la sarcinile și condițiile de mediu așteptate. De asemenea, este important să vă asigurați că filetul este fabricat conform standardelor și specificațiilor corespunzătoare pentru a asigura compatibilitatea cu alte componente din sistem.

Iată niște subiecte speciale pentru referință:

| Tipul filetului pentru ulei | Tratament special de suprafață cu ulei |

| Fir de discuție UNRC | Sudare cu fascicul de electroni în vid |

| Fir de discuție UNRF | Carbură de nichel-wolfram pulverizată cu flacără (HOVF) |

| Fir TC | Placare cu cupru |

| Fir de execuție API | HVAF (Combustibil cu Aer de Mare Viteză) |

| Fir Spiralock | HVOF (oxi-combustibil de mare viteză) |

| Filet pătrat |

|

| Filet de contrafort |

|

| Filet special pentru contraforturi |

|

| Fir OTIS SLB |

|

| Filet NPT |

|

| Filet Rp(PS) |

|

| Filet RC(PT) |

Ce fel de tratament special de suprafață se va utiliza în piesele prelucrate CNC pentru petrol și gaze?

Tratarea suprafeței pieselor prelucrate CNC este un aspect important al asigurării funcționalității, durabilității și longevității acestora în condițiile dure din industria petrolului și gazelor. Există mai multe tipuri de tratamente de suprafață care sunt utilizate în mod obișnuit în această industrie, inclusiv:

Este important să se selecteze tratamentul de suprafață adecvat în funcție de aplicația specifică și de condițiile de funcționare ale pieselor prelucrate CNC în industria petrolului și gazelor. Acest lucru va asigura că piesele sunt capabile să reziste condițiilor dure și să își îndeplinească funcția prevăzută în mod eficient și eficace.

HVAF (combustibil aer de mare viteză) și HVOF (combustibil oxigen de mare viteză)

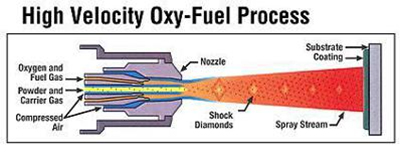

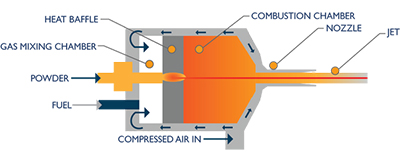

HVAF (High-Velocity Air Fuel - Combustibil cu Aer de Mare Viteză) și HVOF (High-Velocity Oxygen Fuel - Combustibil cu Oxigen de Mare Viteză) sunt două tehnologii avansate de acoperire a suprafețelor, utilizate în mod obișnuit în industria petrolului și gazelor. Aceste tehnici implică încălzirea unui material sub formă de pulbere și accelerarea acestuia la viteze mari înainte de depunerea lui pe suprafața piesei prelucrate. Viteza mare a particulelor de pulbere duce la o acoperire densă și strâns aderentă, care oferă o rezistență superioară la uzură, eroziune și coroziune.

HVOF

HVAF

Acoperirile HVAF și HVOF pot fi utilizate pentru a îmbunătăți performanța și durata de viață a pieselor prelucrate CNC în industria petrolului și gazelor. Printre beneficiile acoperirilor HVAF și HVOF se numără:

1.Rezistență la coroziune: Acoperirile HVAF și HVOF pot oferi o rezistență excelentă la coroziune pieselor prelucrate utilizate în mediile dure ale industriei petrolului și gazelor. Aceste acoperiri pot proteja suprafața pieselor de expunerea la substanțe chimice corozive, temperaturi ridicate și presiuni ridicate.

2.Rezistență la uzură: Acoperirile HVAF și HVOF pot oferi o rezistență superioară la uzură pieselor prelucrate mecanic utilizate în industria petrolului și gazelor. Aceste acoperiri pot proteja suprafața pieselor de uzura cauzată de abraziune, impact și eroziune.

3.Lubrifiere îmbunătățită: Acoperirile HVAF și HVOF pot îmbunătăți lubrifierea pieselor prelucrate utilizate în industria petrolului și gazelor. Aceste acoperiri pot reduce frecarea dintre piesele mobile, ceea ce poate duce la o eficiență îmbunătățită și la o uzură redusă.

4.Rezistență termică: Acoperirile HVAF și HVOF pot oferi o rezistență termică excelentă pieselor prelucrate mecanic, utilizate în industria petrolului și gazelor. Aceste acoperiri pot proteja piesele de șocurile termice și ciclurile termice, care pot duce la fisuri și defecțiuni.

5.În concluzie, acoperirile HVAF și HVOF sunt tehnologii avansate de acoperire a suprafețelor care pot oferi o protecție superioară pieselor prelucrate CNC utilizate în industria petrolului și gazelor. Aceste acoperiri pot îmbunătăți performanța, durabilitatea și durata de viață a pieselor, ducând la o eficiență sporită și la costuri de întreținere reduse.